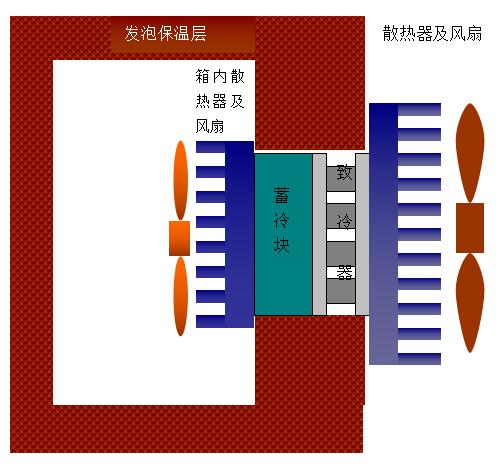

3.1半导体致冷器功能失效机理分析及解决方案

目前为止,我们发现导致制冷片失效的原因主要有以下4个方面:

● 热应力

◎失效机理

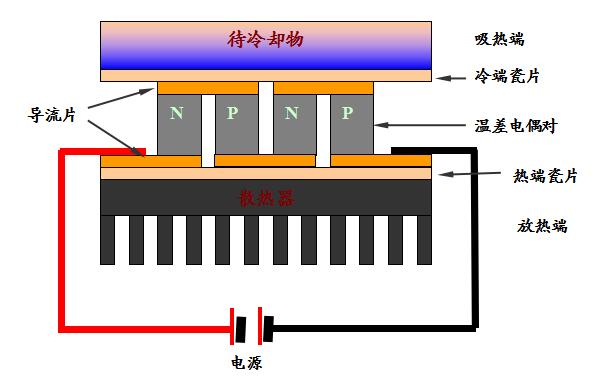

半导体致冷器工作时一面吸热、一面放热,两面工作在不同的温度上。因为半导体材料和其他部件(导铜和瓷片)的热膨胀系数不同,导致致冷器内部的热电材料与导流片、瓷片之间产生热应力,长时间工作尤其是频繁进行冷热交变工作后导致热电材料与导流片结合部形成缺陷甚至开裂,引发致冷器失效。

◎我司解决方案

已成功开发GL结构致冷器,这种产品更适应于工作在频繁进行冷热交变的场合。

● 电化学腐蚀

◎失效机理

半导体致冷器使用时,冷面温度一般会降低到露点以下。如果致冷器的密封不好,水汽会进入到致冷器内部,通电时引起电化学腐蚀导致半导体致冷器内部短路影响使用效果。针对这种失效机理,在一般的致冷器设计中,要在致冷器的四周封装硅橡胶或环氧树脂胶加以密封,可以在一定程度上缓解由于水汽浸入而引起的电化学腐蚀,适用于一般场合。

◎我司解决方案

对于对可靠性要求较高的应用场合,我公司开发了更有效抑制水汽浸入致冷器内部的

PV-2F机芯。这种产品从组件结构上更加重视防水的密封性能,并使用了GL结构的致冷器,从而大大提高了可靠性。

● 物质迁移(扩散)

◎失效机理

半导体致冷器长时间使用过程中,导流片中的铜元素以及焊料当中的锡元素会向半导体材料中扩散,使该接头处形成缺陷甚至断裂,同时导致半导体材料性能降低以至最终失效。

◎我司解决方案

公司采用特殊工艺,在半导体材料表面制作厚度适当的阻挡层,有效阻止了铜元素扩散。

● 半导体晶体损坏

◎失效机理

半导体材料在形成和加工过程中会产生裂纹等缺陷,每个半导体致冷器是由很多对半导体材料组成的,焊接后相当于很多个焊点。半导体致冷器长时间使用后,尤其是工作电压接近最大温差电压时,半导体材料本身缺陷和焊点之间的差异逐步扩大,缺陷点产生热量大于其他部位,最终导致缺陷部位断路致冷器不能工作。

◎我司解决方案

1)公司建立完善的质量保证体系,及时发现问题、解决问题并采取措施预防问题的再发生。

2)公司结合中国科学院、日本和乌克兰的技术,用特殊的工艺,减少工艺缺陷对半导体晶体的伤害,充分保持晶体的Z值。

3.2 现行的几种研究半导体致冷器可靠性的试验方法

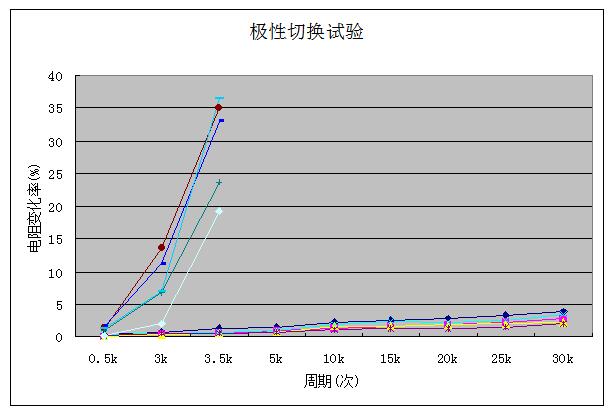

3.2.1极性切换试验:该项试验主要考察热应力对致冷器寿命的影响。

试验方法: 20℃~80℃,正向通电5分钟再反向通电5分钟为一周期。

3.2.2 高温存储试验:该项试验主要考察有害元素扩散对致冷器寿命的影响。

试验方法:公司现在进行90℃和150℃两种高温存储试验。

3.2.3低温存储试验:该项试验主要考察制冷器中各种材料的低温特性。

试验方法:公司现在进行-40℃低温存储试验。

3.2.4温度冲击试验:该项试验主要考察热应力对致冷器寿命的影响。

试验方法:70 ℃(30 min)/ -55 ℃(30min), 转换时间1min, 5个循环

3.2.5冲击试验:该项试验主要考察致冷器对外力冲击的承受能力。

试验方法:高度25cm,方向X,Y,Z方向各1回合计3回。

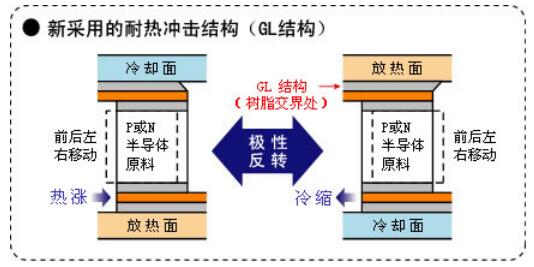

3.3简述GL结构技术

用于防止热循环疲劳的GL结构

一般来说,半导体致冷器是由冷端瓷片和导铜、导铜和晶粒及晶粒和热端散热瓷片相互焊接(锡基合金钎料)而成。然而,我们的半导体致冷器不是用焊接,而是用弹性高热导树脂胶将瓷片和导铜连接在一起。这种结构减少了热应力,达到惊奇的延长寿命的效果。我们把这种结构称之为GL结构。

该项技术在2006年获得专利。

常规结构和GL结构致冷器极性切换试验对比结果如下图

日期:2020-12-25

日期:2020-12-25